Metrik Yaylı Rondela ve Çeşitleri

Rondela, yaygın olarak kullanılan bir bağlantı elemanıdır. Bir cıvata, somun veya vida ile bir yüzey arasında yerleştirilmektedir. Genellikle metal veya plastik malzemeden yapılmaktadır. Yuvarlak veya düz disk şeklindedir. Rondela, bağlantı elemanının yüzeyine basınç uygulayarak birleştirme noktasında sürtünmeyi azaltmaktadır. Bu da bağlantının güçlü ve sağlam olmasını sağlamaktadır. Aynı zamanda, yüzeyler arasında gerilmeyi dağıtarak deformasyonu ve zararları önlemeye yardımcı olur. Düz, kilitleme, konik ve metrik yaylı rondela gibi çeşitleri vardır.

Rondelaların birkaç farklı türü vardır, bunlar arasında şunlar bulunur:

- Düz Rondela: En yaygın olarak kullanılan rondela türüdür. Yuvarlak ve düz bir diske benzer şekilde tasarlanmıştır. Bir cıvata veya somunun altında veya üstünde kullanılarak yüzeylere basınç uygulamaktadır.

- Kilitleme Rondelası: Düz rondelaların altına yerleştirilen bir kilitleme mekanizmasına sahip rondela türüdür. Cıvata veya somunun gevşemesini önleyerek bağlantının sabit ve güvenli kalmasını sağlamaktadır.

- Yaylı Rondela: Yaylı rondelalar, yaylı bir yapıya sahiptir ve elastik bir özelliği vardır. Yüksek sıkma kuvvetlerine maruz kalan bağlantılarda kullanılır ve deformasyonu absorbe ederek gerilmeyi dağıtmaktadır.

- Konik Rondela: Konik rondelalar, yüzeylere daha fazla temas sağlamak için yükseklikleri konik olarak şekillendirilmiş rondelalardır. Özellikle eğimli veya açılı yüzeylerde kullanılır ve birleştirme noktasında daha iyi bir sıkıştırma sağlamaktadır.

Rondelalar, bağlantı elemanlarının güvenliği, dayanıklılığı ve performansı için önemli bir rol oynamaktadır. Doğru boyut, malzeme ve tip seçimi, bağlantının istenilen özelliklere sahip olmasını sağlamaktadır.. Yapı malzemeleri, makine parçaları, otomotiv endüstrisi ve genel montaj uygulamaları gibi birçok alanda rondelalar kullanılmaktadır.

Metrik Yaylı Rondela Nedir?

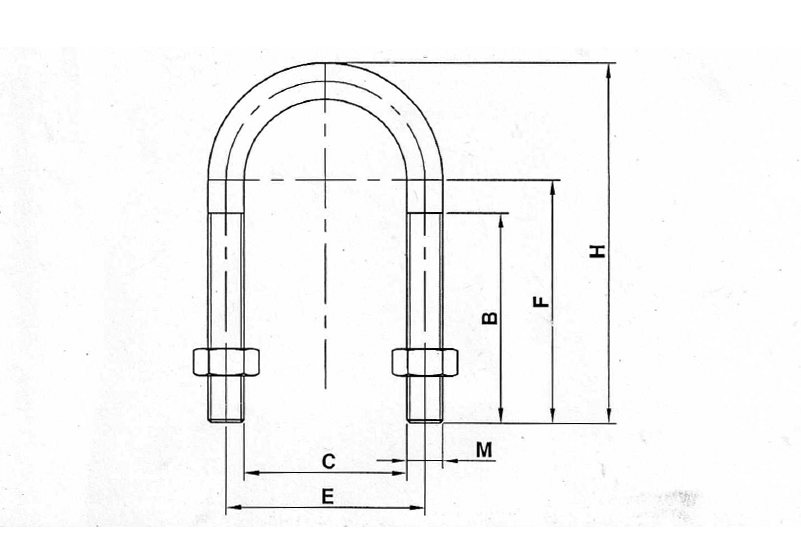

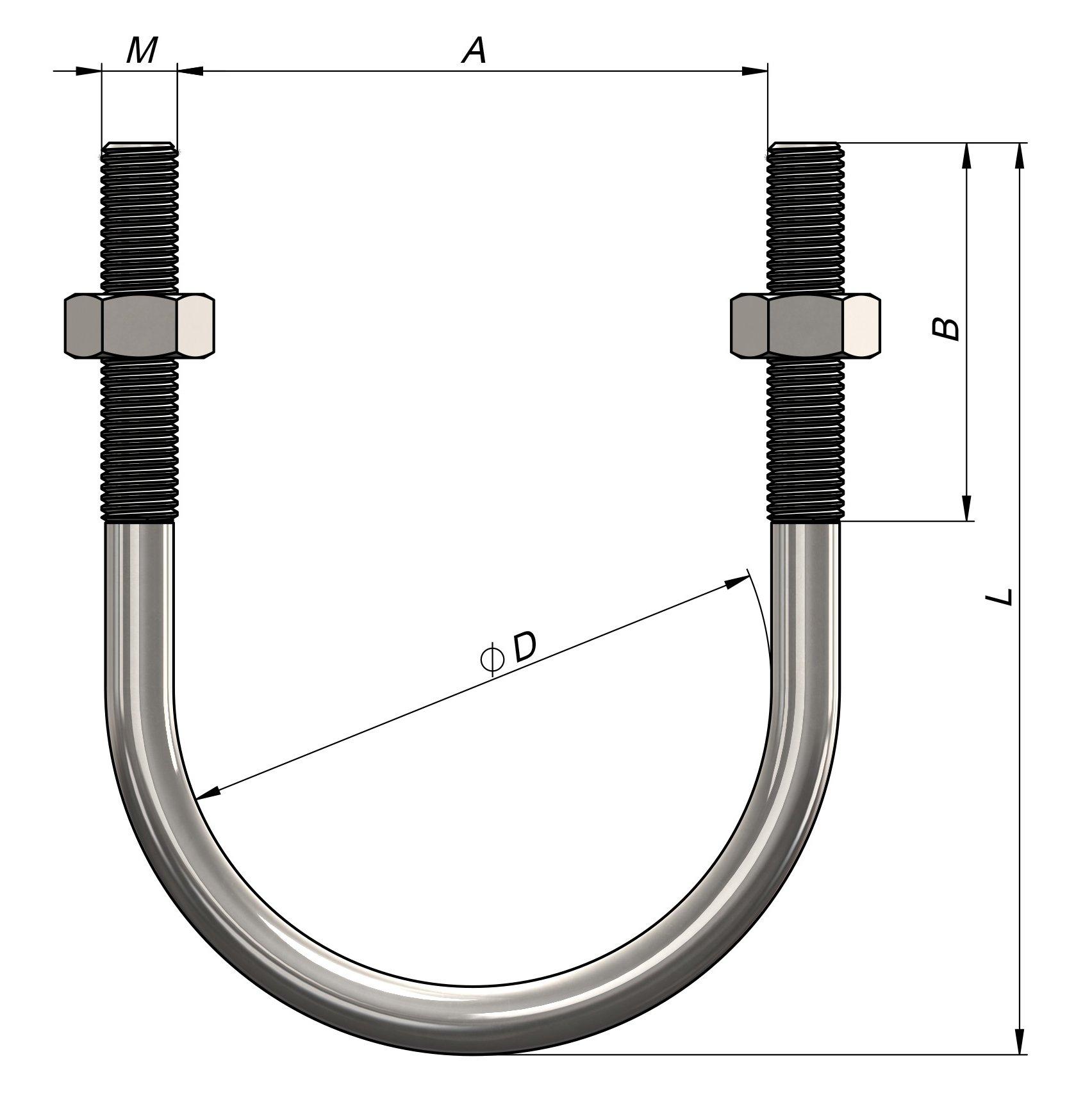

Bu tip rondelalar, metrik bir cıvata veya

somun ile kullanılmak üzere tasarlanmış bir yaylı rondela çeşididir. Metrik sistem, ISO metric standardına göre ölçülen standart bir metrik boyutlandırma sistemidir. Bu yaylı rondelalar, metrik boyutlandırmaya uygun olarak üretilmektedir.

Metrik rondelalar, yaylı bir yapıya sahip olduklarından elastik bir özellikleri vardır. Yüksek sıkma kuvvetlerine maruz kalan bağlantılarda kullanılırlar ve deformasyonu absorbe ederek gerilmeyi dağıtmaktadır. Bu, bağlantının güvenliğini ve dayanıklılığını artırmaktadır.

Metrik yaylı rondelalar, metrik cıvata ve somunlarla birlikte kullanılarak çeşitli uygulamalarda kullanılmaktadır. Özellikle endüstriyel makineler, otomotiv sektörü, inşaat ve montaj projeleri gibi alanlarda tercih edilir. Genellikle yüksek gerilimli bağlantılar, titreşime maruz kalan parçalar veya dinamik yüklerin olduğu durumlarda kullanılmaktadır.

Yaylı rondelalar, doğru boyutlandırma, malzeme ve kaliteye sahip olarak seçilmelidir. Bu, bağlantının gereksinimlerini karşılamak, güvenliğini sağlamak ve istenen performansı elde etmek için önemlidir. Doğru montaj yöntemleri ve uygun sıkma torku ile kullanıldığında, metrik yaylı rondelalar bağlantıların sağlamlığını artırabilir ve gevşeme veya zarar riskini azaltabilmektedir.

Kullanım Alanları

Metrik yaylı rondelalar, geniş bir kullanım alanına sahiptir ve çeşitli sektörlerde ve uygulamalarda tercih edilir. İşte metrik yaylı rondelaların yaygın olarak kullanıldığı bazı alanlar:

Makine Endüstrisi: Metrik yaylı rondelalar, makine parçalarının montajında sıkça kullanılır. Makinelerdeki titreşimleri absorbe etmek ve gerilmeyi dağıtmak için kullanılırlar. Örneğin, motorlar, redüktörler, pompa sistemleri, endüstriyel ekipmanlar gibi uygulamalarda metrik yaylı rondelalar tercih edilmektedir.

Otomotiv Sektörü: Otomotiv endüstrisinde, metrik yaylı rondelaların kullanımı oldukça yaygındır. Özellikle süspansiyon sistemleri, fren sistemleri, motor montajı ve diğer mekanik bağlantılarda kullanılmaktadır. Yüksek sıkma kuvvetleri ve titreşime maruz kalan parçaların güvenliğini sağlamak için tercih edilirler.

İnşaat ve Montaj Projeleri: İnşaat sektöründe, metrik yaylı rondelalar yapısal bağlantılarda kullanılmaktadır. Örneğin, çelik yapıların montajında, köprülerin ve viyadüklerin inşasında, taşıyıcı sistemlerin kurulumunda, çitlerin ve korkulukların sabitlenmesinde tercih edilirler.

Elektrik ve Elektronik: Elektrik ve elektronik sektöründe, metrik yaylı rondelalar kablo bağlantıları, elektrik panelleri ve cihaz montajlarında kullanılır. Bu uygulamalarda bağlantıların güvenliği ve dayanıklılığı için metrik yaylı rondelalar tercih edilmektedir.

Enerji Sektörü: Enerji üretimi ve dağıtımıyla ilgili uygulamalarda da metrik yaylı rondelalar kullanılmaktadır. Güneş enerjisi sistemleri, rüzgar türbinleri, hidroelektrik santralleri ve diğer enerji tesislerinde bağlantıların güvenliğini sağlamak için tercih edilirler.

Mekanik Onarım ve Bakım: Genel mekanik onarım ve bakım çalışmalarında da metrik yaylı rondelalar yaygın olarak kullanılmaktadır. Mekanik parça değişimi, alet tamiri ve bakım işlemlerinde bağlantıların sıkı ve güvenli olmasını sağlamak için kullanılmaktadır.

Metrik yaylı rondelalar, genellikle yüksek gerilimli, titreşime maruz kalan veya dinamik yüklerin olduğu bağlantılar için tercih edilmektedir. Kullanım alanları sektörlere ve uygulama gereksinimlerine bağlı olarak değişebilmektedir. Ancak genel olarak güvenli ve dayanıklı bağlantılar sağlamak için kullanılırlar.

Metrik Rondela İmalatı

Metrik yaylı rondelalar, geniş bir kullanım alanına sahiptir ve çeşitli sektörlerde ve uygulamalarda tercih edilmektedir. İşte metrik yaylı rondelaların yaygın olarak kullanıldığı bazı alanlar:

Makine Endüstrisi: Metrik yaylı rondelalar, makine parçalarının montajında sıkça kullanılmaktadır. Makinelerdeki titreşimleri absorbe etmek ve gerilmeyi dağıtmak için kullanılmaktadır. Örneğin, motorlar, redüktörler, pompa sistemleri, endüstriyel ekipmanlar gibi uygulamalarda metrik yaylı rondelalar tercih edilmektedir.

Otomotiv Sektörü: Otomotiv endüstrisinde, metrik yaylı rondelaların kullanımı oldukça yaygındır. Özellikle süspansiyon sistemleri, fren sistemleri, motor montajı ve diğer mekanik bağlantılarda kullanılmaktadır. Yüksek sıkma kuvvetleri ve titreşime maruz kalan parçaların güvenliğini sağlamak için tercih edilmektedir.

İnşaat ve Montaj Projeleri: İnşaat sektöründe, metrik yaylı rondelalar yapısal bağlantılarda kullanılmaktadır. Örneğin, çelik yapıların montajında, köprülerin ve viyadüklerin inşasında, taşıyıcı sistemlerin kurulumunda, çitlerin ve korkulukların sabitlenmesinde tercih edilmektedirler.

Elektrik ve Elektronik: Elektrik ve elektronik sektöründe, metrik yaylı rondelalar kablo bağlantıları, elektrik panelleri ve cihaz montajlarında kullanılmaktadır. Bu uygulamalarda bağlantıların güvenliği ve dayanıklılığı için metrik yaylı rondelalar tercih edilmektedir.

Enerji Sektörü: Enerji üretimi ve dağıtımıyla ilgili uygulamalarda da metrik yaylı rondelalar kullanılmaktadır. Güneş enerjisi sistemleri, rüzgar türbinleri, hidroelektrik santralleri ve diğer enerji tesislerinde bağlantıların güvenliğini sağlamak için tercih edilirler.

Mekanik Onarım ve Bakım: Genel mekanik onarım ve bakım çalışmalarında da metrik yaylı rondelalar yaygın olarak kullanılmaktadır.. Mekanik parça değişimi, alet tamiri ve bakım işlemlerinde bağlantıların sıkı ve güvenli olmasını sağlamak için kullanılmaktadır.

Genellikle yüksek gerilimli, titreşime maruz kalan veya dinamik yüklerin olduğu bağlantılar için tercih edilmektedir. Kullanım alanları sektörlere ve uygulama gereksinimlerine bağlı olarak değişebilmektedir. Ancak genel olarak güvenli ve dayanıklı bağlantılar sağlamak için kullanılmaktadır.

Doğru bağlantı elemanları seçimi, yapıların güvenliği ve dayanıklılığı için hayati öneme sahiptir. Yanlış ve zayıf bağlantılar yapısal sorunlara sebep olabilmektedir. Can güvenliğini tehlikeye atabilmektedir. İyi tasarlanmış bağlantılar yapıların rüzgar, deprem gibi yükler altındayken sağlam kalmasını sağlamaktadır.

İnşaat bağlantı elemanları, yapıların sağlamlığı ve güvenliği için vazgeçilmez unsurlardır. Doğru bağlantı elemanları seçimi ve uygun kullanımı, yapıların uzun ömürlü olmasını ve olası riskleri minimize etmesini sağlamaktadır. İyi tasarlanmış bağlantılar, inşaat projelerinin başarısı için önemli bir adım oluşturmaktadır.

Doğru bağlantı elemanları seçimi, yapıların güvenliği ve dayanıklılığı için hayati öneme sahiptir. Yanlış ve zayıf bağlantılar yapısal sorunlara sebep olabilmektedir. Can güvenliğini tehlikeye atabilmektedir. İyi tasarlanmış bağlantılar yapıların rüzgar, deprem gibi yükler altındayken sağlam kalmasını sağlamaktadır.

İnşaat bağlantı elemanları, yapıların sağlamlığı ve güvenliği için vazgeçilmez unsurlardır. Doğru bağlantı elemanları seçimi ve uygun kullanımı, yapıların uzun ömürlü olmasını ve olası riskleri minimize etmesini sağlamaktadır. İyi tasarlanmış bağlantılar, inşaat projelerinin başarısı için önemli bir adım oluşturmaktadır.

Halka cıvata, halka şeklinde olan bir cıvata türüdür. Genellikle halka cıvatalar, bir yüzeye veya yapıya tutunmak ve sabitlemek için kullanılır. Halka cıvatalar, bir yüzeye geçirildikten sonra somunla sıkılır ve böylece yüzeye sıkı bir bağlantı sağlanır.

Halka cıvata, halka şeklinde olan bir cıvata türüdür. Genellikle halka cıvatalar, bir yüzeye veya yapıya tutunmak ve sabitlemek için kullanılır. Halka cıvatalar, bir yüzeye geçirildikten sonra somunla sıkılır ve böylece yüzeye sıkı bir bağlantı sağlanır.

Pahlı dişli saplamalar, çelik konstrüksiyon ve inşaat sektörlerinde kullanılan bağlantı elemanlarıdır. Bu saplamalar, DIN975 ve DIN976 standartlarına uygun olarak imal edilirler. Bu elemanlar çeşitli boyutlarda ve çaplarla üretilmektedir. Pahlı dişli saplamaların diş yapısı, bağlantı elemanına yüksek dayanıklılık kazandırmaktadır.

Pahlı dişli saplamalar, çelik konstrüksiyon ve inşaat sektörlerinde kullanılan bağlantı elemanlarıdır. Bu saplamalar, DIN975 ve DIN976 standartlarına uygun olarak imal edilirler. Bu elemanlar çeşitli boyutlarda ve çaplarla üretilmektedir. Pahlı dişli saplamaların diş yapısı, bağlantı elemanına yüksek dayanıklılık kazandırmaktadır.