Çelik Dübel Çeşitleri

Çelik Dübel Nedir?

Çelik dübel, çeşitli yapı malzemelerini bir arada tutmak veya sabitlemek için kullanılan bir tür bağlantı elemanıdır. Tipik olarak, çelik dübelin gövdesi, genellikle metal veya plastikten yapılmış bir çerçeve veya flanşla birleştirilen bir çelik çubuktan oluşur. Dübeller, çelik çubukların açılan deliklere yerleştirilmesi ve ardından çubuğun çevresine sıkıca bastırılmasıyla monte edilir. Bu işlem, çelik dübelin yüksek mukavemetini ve sabitleme özelliğini sağlar. Çelik dübeller, inşaat sektöründe yaygın olarak kullanılır ve genellikle beton, tuğla, blok veya diğer yapı malzemelerine sabitlemek için kullanılır.

Çelik Dübel Özellikleri

Dübellerin özellikleri, kullanım amaçlarına göre değişebilir, ancak genellikle aşağıdaki özelliklere sahiptir:

- Yüksek mukavemet: Çelik dübeller, çelik çubuklardan yapıldığı için yüksek mukavemetli ve dayanıklıdır. Bu, dübelin yüksek yük taşıma kapasitesi ve uzun ömürlü olması anlamına gelir.

- Geniş kullanım alanı: Çelik dübeller, çeşitli yapı malzemeleri ile kullanılabilir. Beton, tuğla, blok veya hafif yapı malzemelerine kolaylıkla sabitlenebilir.

- Çeşitli boyutlar: Çelik dübeller farklı boyutlarda üretilir. Bu, farklı uygulamalarda kullanılabilecekleri anlamına gelir.

- Kolay kurulum: Çelik dübeller, basit bir kurulum süreci ile monte edilebilir. İlgili delik açılır, dübel yerleştirilir ve ardından sıkıştırılır.

- Geniş sıcaklık aralığı: Çelik dübeller, geniş sıcaklık aralığında kullanılabilir. Bu, dübellerin farklı hava koşullarına dayanıklı olmasını sağlar.

- Kimyasal direnç: Bazı çelik dübeller, kimyasal madde direnci için tasarlanmıştır. Bu dübeller, çeşitli kimyasallara maruz kaldıklarında da kullanılabilirler.

- Ekonomik: Çelik dübeller, uygun fiyatlı bir çözüm olarak kabul edilir ve genellikle yaygın olarak kullanılırlar.

Bu özellikler, çelik dübellerin inşaat, yapısal veya endüstriyel uygulamalarda yaygın bir bağlantı elemanı haline gelmesini sağlar.

Çelik Dübel Kullanım Alanları

Çelik dübeller, geniş bir kullanım alanına sahip oldukları için çeşitli endüstrilerde ve uygulamalarda yaygın olarak kullanılırlar. Bazı örnekler şunlardır:

- İnşaat: Çelik dübeller, betonarme yapıların, çerçevelerin, kirişlerin, duvarların, tavanların ve diğer yapısal bileşenlerin sabitlenmesinde kullanılır.

- Elektrik: Elektrik panoları, kablo kanalları, ışık armatürleri ve diğer elektrikli cihazlar, çelik dübellerle sabitlenir.

- Makine: Makine parçaları, malzeme taşıyıcıları, konveyör sistemleri, dişliler ve diğer ekipmanlar, çelik dübellerle birleştirilir.

- Mobilya: Masa, sandalye ve diğer mobilya ürünleri, çelik dübellerle birleştirilir.

- Otomotiv: Otomobil parçaları, egzoz sistemleri, frenler, süspansiyon ve diğer parçalar, çelik dübellerle birleştirilir.

- Denizcilik: Deniz araçları, gemiler, liman yapıları ve diğer denizcilik bileşenleri, çelik dübellerle sabitlenir.

- Spor: Basketbol halkaları, futbol kaleleri, turnike ve diğer spor aksesuarları, çelik dübellerle sabitlenir.

- Bahçe: Bahçe çitleri, kapıları, bahçe mobilyaları ve diğer bahçe yapıları, çelik dübellerle birleştirilir.

Dübeller, farklı uygulama ve sektörlerde kullanılabildiği için, özellikle yapısal bağlantıların sağlamlığı için önemlidirler.

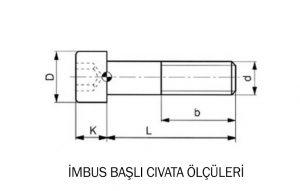

Çelik Dübel Ölçüleri

Farklı boyutlarda ve çapta üretilirler. Boyut ve çap seçimi, kullanım amaçlarına ve uygulama gereksinimlerine bağlıdır. Bazı yaygın çelik dübel ölçüleri şunlardır:

- M6: 6 mm çapa sahip çelik dübeller, hafif uygulamalar için idealdir.

- M8: 8 mm çapa sahip çelik dübeller, daha büyük yükler taşıyabilen orta ağırlıkta uygulamalar için kullanılır.

- M10: 10 mm çapa sahip çelik dübeller, daha ağır yükleri taşıyabilen inşaat ve endüstriyel uygulamalar için kullanılır.

- M12: 12 mm çapa sahip çelik dübeller, büyük yapılar ve ağır makinelerin sabitlenmesi için kullanılır.

- M16: 16 mm çapa sahip çelik dübeller, yüksek yük taşıma kapasitesi gerektiren endüstriyel uygulamalarda kullanılır.

- M20: 20 mm çapa sahip çelik dübeller, büyük inşaat projeleri, liman yapıları ve diğer büyük endüstriyel uygulamalarda kullanılır.

- M24: 24 mm çapa sahip çelik dübeller, ağır sanayi uygulamaları ve köprü gibi büyük yapıların sabitlenmesi için kullanılır.

Bu ölçüler, genel olarak yaygın olarak kullanılan çelik dübel ölçüleridir. Ancak, farklı endüstrilerin ve uygulamaların ihtiyaçlarına göre farklı boyutlarda çelik dübeller de üretilebilir.

Diğer Yazılar

Paslanmaz Saplamalar

Paslanmaz Saplamalar

Pahlı dişli saplamalar, çelik konstrüksiyon ve inşaat sektörlerinde kullanılan bağlantı elemanlarıdır. Bu saplamalar, DIN975 ve DIN976 standartlarına uygun olarak imal edilirler. Bu elemanlar çeşitli boyutlarda ve çaplarla üretilmektedir. Pahlı dişli saplamaların diş yapısı, bağlantı elemanına yüksek dayanıklılık kazandırmaktadır.

Pahlı dişli saplamalar, çelik konstrüksiyon ve inşaat sektörlerinde kullanılan bağlantı elemanlarıdır. Bu saplamalar, DIN975 ve DIN976 standartlarına uygun olarak imal edilirler. Bu elemanlar çeşitli boyutlarda ve çaplarla üretilmektedir. Pahlı dişli saplamaların diş yapısı, bağlantı elemanına yüksek dayanıklılık kazandırmaktadır.

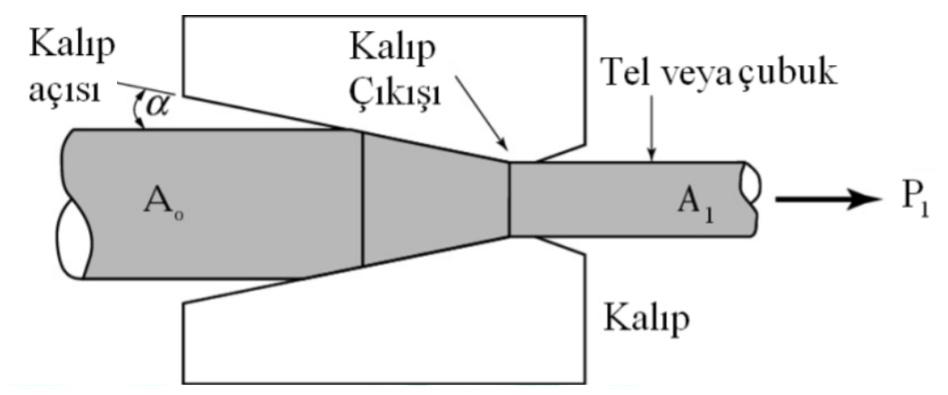

Haddeleme

Haddeleme

Akıllı Vida

Akıllı Vida Ankraj Nedir?

Ankraj Nedir?

Tij Demir Nedir?

Tij Demir Nedir?