Gijon Saplama

Gijon Saplama Nedir?

Gijon Saplama Nedir?

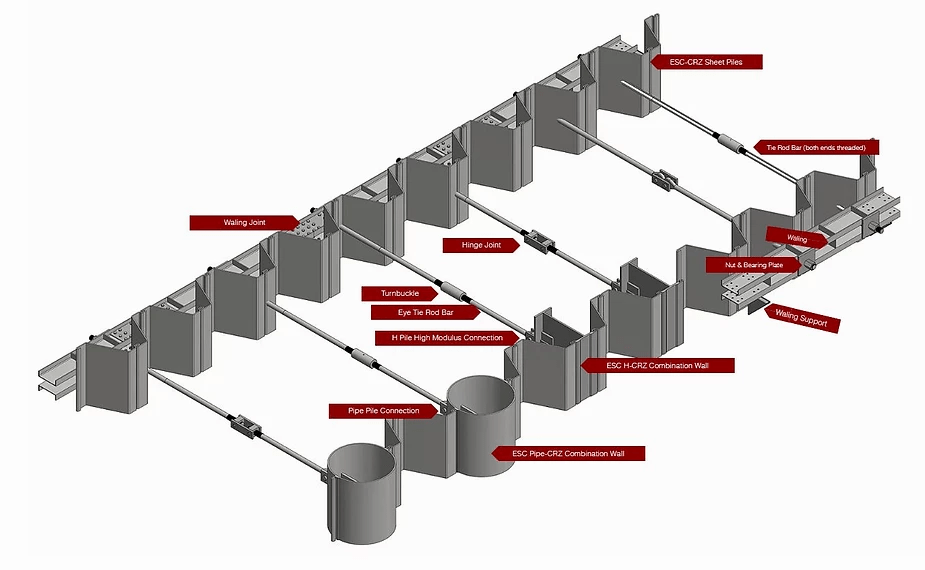

Silindirik ve diş açılmış çubuk görünümünde olan gijon saplama, orta kısmı hariç ya da tamamına diş açılabilmektedir. Her iki ucunda baş kısmı olmayan çubuklardır. Cıvatanın aksine yüksek mukavemet gereken alanlarda tercih edildiğinden boyları genellikle 1 metre ve üzeri olmaktadır. Bir diğer adı tij demiri olan bu bağlantı elemanı genellikle civata ve benzeri elemanların boy olarak yetersiz kaldığı durumlarda tercih edilmektedir. Aynı zamanda inşaat alanında kalıplarda yer alan kör deliklerde de kullanılmaktadır.

Gijon Saplama Kullanımı

Birçok farklı endüstride değişik uzunluk ve genişliklerde kullanılmaktadır. Çoğunlukla prefabrik yapılarda ankraj bulonları, uydu ve iletişim sektörü anten bağlantıları, taşıma sistemlerinde kabin bağlantıları, otomotiv yedek parça sanayinde, inşaatlarda çelik parçaların bağlantısında yüksek dayanımlı saplamalar tercih edilmektedir.

Gijonlar askı sistemlerinde bağlantı elemanı olarak kullanılmaktadır. Çelik yapı sektöründe ise gerdirme elemanı olarak işlev görmektedir.

Gijon hemen hemen her sektörde farklı alanlarında çeşitli çap ve boylarda kullanılabilmektedir. Kullanım alanına göre; Tam Dişli, Kısmi Dişli ve İki Ucu Dişli olarak imal edilmektedir.

Gijon Saplama Kullanılan Yerler

- Uydu ve iletişim sektörü,

- Taşıma sistemleri ve asansör kabin bağlantılarında,

- Otomotiv,

- İnşaat sektöründe çelik ve prefabrik yapılarda

Gijon Saplama Tipleri

Çalışma alanlarına ait farklı koşullar için değişik çap ve uzunlukta saplama çeşitleri üretilmektedir. Bunlar;

Tam boy dişli gijon: Gövde kısmı tamamı dişli olan bu saplamaların gövde bölümünün neredeyse tamamı dişlidir. Farklı bir bağlantı elemanı ile diğer elemanın sorunsuz bir şekilde birbirine bağlanmasını sağlar. Kısmı ve her iki ucu dişli çeşitleri mevcuttur.

Tapa uçlu gijon: Eşit olmayan parçaların birleşmesi için kullanılmaktadır.

Çift uçlu gijon : Eşit boylardaki parçaların birleştirilmesinde kullanılmaktadır.

Yivli gijon: İki parça arasında sızdırmazlık gereken durumlarda kullanılmaktadır.

Özel karışımlı çinko ve benzeri malzemelerden üretildiğinden ayrıca paslanmaya karşı korumalıdır. Dişli olmasından dolayı mukavemeti yüksektir. En çok askı sistemlerinde kullanılmaktadır.

Benzer Yazılar

Gijon Saplama Nedir?

Gijon Saplama Nedir? Matkap Uçlu (Akıllı) Vida Özellikleri

Matkap Uçlu (Akıllı) Vida Özellikleri Dübel Kullanımı

Dübel Kullanımı Tayrot (Tie Rod) Demiri

Tayrot (Tie Rod) Demiri Tayrot Kullanımı

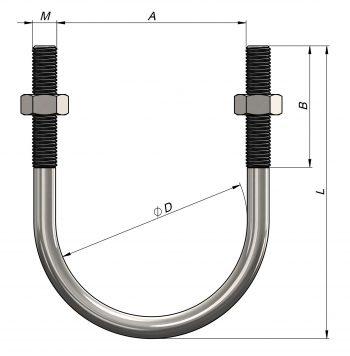

Tayrot Kullanımı U-Bolt Kelepçe

U-Bolt Kelepçe

Cıvata Kalitesi Nedir?

Cıvata Kalitesi Nedir?

Kökeni İngilizce anchor kelimesinden gelen ankraj, genel olarak ifade edildiğinde sabitleme anlamı taşımaktadır. Teknik olarak ankraj nedir sorusuna cevap verecek olursak; inşaat sektöründe betonarme yapı içerisinde kullanılan çelik yada demir malzemelerin beton içerisine sabitlenmesidir.

Kökeni İngilizce anchor kelimesinden gelen ankraj, genel olarak ifade edildiğinde sabitleme anlamı taşımaktadır. Teknik olarak ankraj nedir sorusuna cevap verecek olursak; inşaat sektöründe betonarme yapı içerisinde kullanılan çelik yada demir malzemelerin beton içerisine sabitlenmesidir.

Birçok kullanım alanı olan tij demiri özellikle inşaatlarda kolon ve beton içerisinde gergi mili olarak kullanılmaktadır. Bir diğer adı tayrot olan dayanıklılığı yüksek içi boş çelik çubuklardır. İnşaatlarda yukarıdan aşağı doğru olan elemanların beton kalıplarına destek için eklenen ve betonda yaşanabilecek segregasyon engelleyen parçalardır. Bir nevi beton tamir ve soğuk derz dolgu malzemesi olduğunu söyleyebiliriz.

Birçok kullanım alanı olan tij demiri özellikle inşaatlarda kolon ve beton içerisinde gergi mili olarak kullanılmaktadır. Bir diğer adı tayrot olan dayanıklılığı yüksek içi boş çelik çubuklardır. İnşaatlarda yukarıdan aşağı doğru olan elemanların beton kalıplarına destek için eklenen ve betonda yaşanabilecek segregasyon engelleyen parçalardır. Bir nevi beton tamir ve soğuk derz dolgu malzemesi olduğunu söyleyebiliriz.

Kimyasal Dübel

Kimyasal Dübel

Somun Çeşitleri ve Özellikleri

Somun Çeşitleri ve Özellikleri

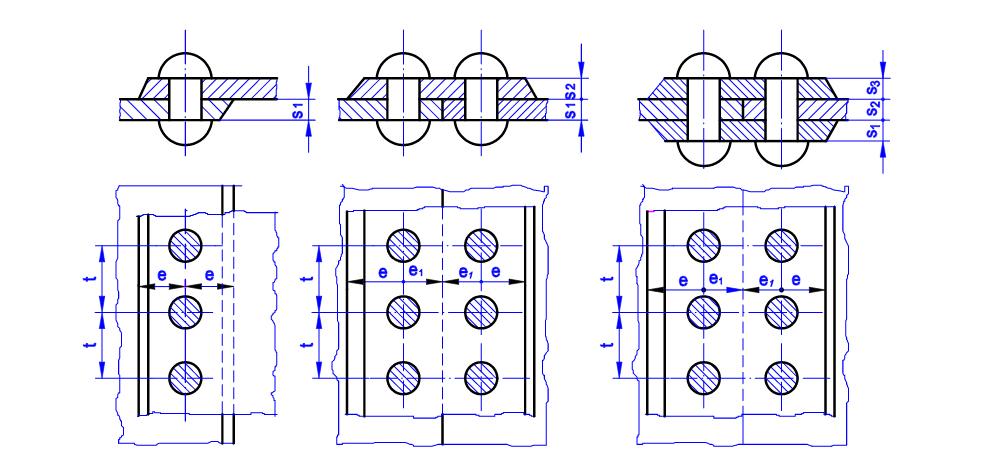

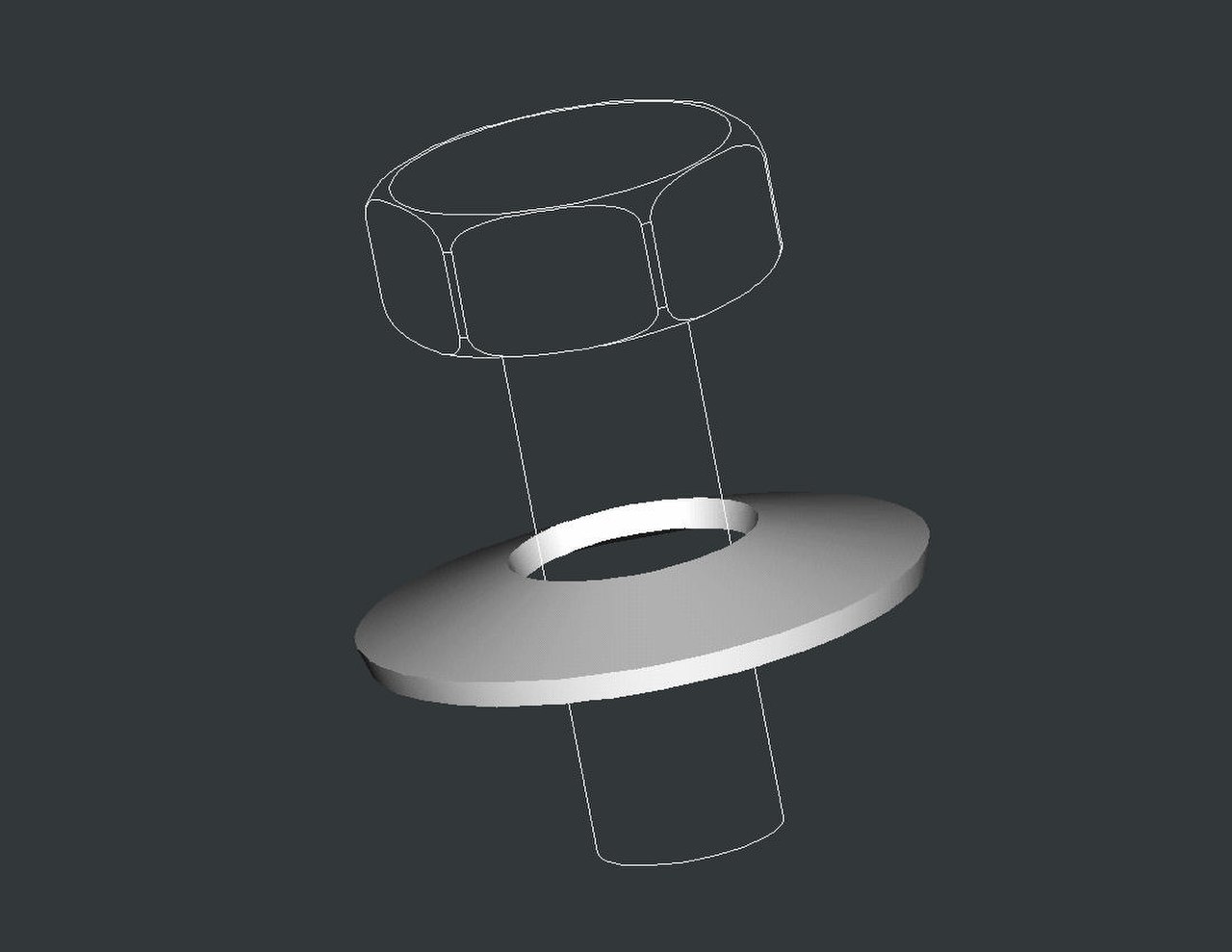

Rondela imalatında hammadde tabakalar halinde kesilerek hazırlanmaktadır. Ardından yüksek tonajlı eksantrik presler ile kalıpların basım işlemi tamamlanır. Devamında kontrol yapılarak eleme, vibrasyon testi, parlatma ve paketleme aşamalarıyla tamamlanmaktadır. Rondela farklı çeşitlerde üretilebilmektedir. İhtiyaca göre rondela üretimi yapılabilmektedir. Metal rondela dışında farklı madenlerden de rondela imalatı yapılmaktadır. Rondela pul fiyatları için

Rondela imalatında hammadde tabakalar halinde kesilerek hazırlanmaktadır. Ardından yüksek tonajlı eksantrik presler ile kalıpların basım işlemi tamamlanır. Devamında kontrol yapılarak eleme, vibrasyon testi, parlatma ve paketleme aşamalarıyla tamamlanmaktadır. Rondela farklı çeşitlerde üretilebilmektedir. İhtiyaca göre rondela üretimi yapılabilmektedir. Metal rondela dışında farklı madenlerden de rondela imalatı yapılmaktadır. Rondela pul fiyatları için

Flanş Nedir?

Flanş Nedir?

Dövme Göz Cıvataları

Dövme Göz Cıvataları